Постоянные изменения в фармацевтической отрасли требуют от компаний, занимающихся разработкой и производством лекарственных средств, высокой степени гибкости и стратегического мышления. Рассмотрим основные особенности и ограничения через призму планирования производства.

Существует множество определений планирования производства. Одно из них, на мой взгляд, наиболее точно отражает суть процесса: «Планирование производства – это систематическая деятельность, направленная на прогнозирование целей и этапов производственного процесса, расчёт затрат и потребности в ресурсах для выпуска необходимого объёма продукции».

Какие существуют виды и типы планов? Как и зачем составлять их ежедневно, еженедельно, ежемесячно и ежегодно? Что необходимо для составления плана и почему он постоянно меняется? В чём заключается сложность составления плана? Рассмотрим каждый пункт более подробно.

1. Виды и типы планов

Существует множество различных планов, помимо непосредственно планов-графиков производства:

- план-график производства разной степени детализации и горизонта (смена, неделя, месяц, квартал, год),

- план загрузки оборудования (горизонт 12-18 месяцев и долгосрочный на 3/5/10 лет),

- план потребности в персонале (горизонт 3/6/12/18 месяцев),

- план потребности в сырье и материалах (горизонт 12-18 месяцев),

- план переходов по нормативной документации (НД), составам, ребрендингу и прочее (горизонт 12 месяцев),

- план трансферов технологий от разработки в производство (горизонт 3/6/12 месяцев),

- план выхода новых продуктов (горизонт 12-18 месяцев),

- план проведения валидации (горизонт 6-12 месяцев),

- план поддержания оптимального уровня запаса (горизонт 12 месяцев),

- план контрактного производства (горизонт 12 месяцев).

Существуют и другие планы различной степени детализации, которые рассчитываются по запросу. Каждый из планов имеет либо стратегическую, либо тактическую, либо оперативную ценность.

2. Зачем всё это делать?

Планы производства, потребности в сырье, ограничений по мощностям и другие отправляются заинтересованным отделам для непосредственного исполнения либо для анализа и принятия управленческих решений.

Например:

- План потребностей в сырье и материалах на год помогает определить потребность в дефицитных позициях и:

- убедиться, что поставщик сможет обеспечить необходимый объём,

- найти альтернативные источники поставки при наличии рисков срывов,

- позволить поставщику лучше планировать свою загрузку и ресурсы, чтобы избежать сбоев во всей цепи поставок.

- План загрузки производственных мощностей помогает определить узкие места и:

- составить план оптимизации,

- задуматься о покупке новой оснастки или оборудования,

- своевременно включить эти затраты в бюджет компании.

- План трансфера технологий от разработки до производства помогает:

- адекватно оценить загрузку ресурсов (оборудования, персонала, включая технологов, которые передают и принимают технологию),

- убедиться, что срок выхода новинки не будет сдвинут.

3. Что нужно для составления плана?

Необходимо понимание логистики всего процесса производства. А для этого нужна информация, очень много информации.

А именно:

- прогноз продаж на 12-18 месяцев,

- текущий запас готовой продукции с учётом остаточного срока годности,

- размер серии готовой продукции,

- целевой уровень запаса по категориям продукта,

- максимальный уровень запаса для минимизации объёма замороженных средств,

- приоритет продукции для продаж,

- загрузка производственных мощностей,

- срок годности готовой продукции,

- данные по сроку анализа сырья, полупродукта и готовой продукции,

- план получения изменений по нормативной документации,

- наличие и сроки поступления сырья для производства,

- производительность и нормы для планирования,

- технологический процесс по каждому продукту,

- необходимость и сроки проведения санитарных обработок,

- наличие и потребность персонала,

- график проведения планово-предупредительного ремонта (ППР),

- график проведения опытно-промышленной отработки (ОПО), испытаний,

- сроки и количество валидационных серий к производству (валидационная серия – серия активной фармацевтической субстанции или лекарственного препарата, произведённая способом, который полностью воспроизводит промышленный способ производства),

- график запуска новинок, ограничения первого промышленного выпуска (ППВ),

- график отработки альтернативного сырья,

- график запуска нового оборудования,

- ограничения по производству (например, только в дневные будние смены),

- ограничения по пересечению персонала по квалификации и многое другое.

Очевидно, что эта информация может меняться по структуре или срокам, добавляться, отменяться.

Например, часть процессов технологической цепочки продукта «А» уже запущена. Это смешение и таблетирование. Третья стадия производства – покрытие оболочкой – не может осуществиться из-за внезапной поломки оборудования. Срок хранения полупродукта (таблеток) составляет пять дней. Есть альтернативное оборудование, на котором можно сделать покрытие оболочкой, но оно уже занято продуктом «B» и будет занято ещё шесть дней. Но срок хранения полупродукта «B» – десять дней. Таким образом, можно часть серий продукта «B» отложить, сделать санитарную обработку оборудования и помещения, покрыть оболочкой продукт «А», снова провести санитарную обработку оборудования и помещения, а потом доделать продукт «B».

При этом мы избежим списания полупродукта и обеспечим запасы необходимым количеством готовой продукции.

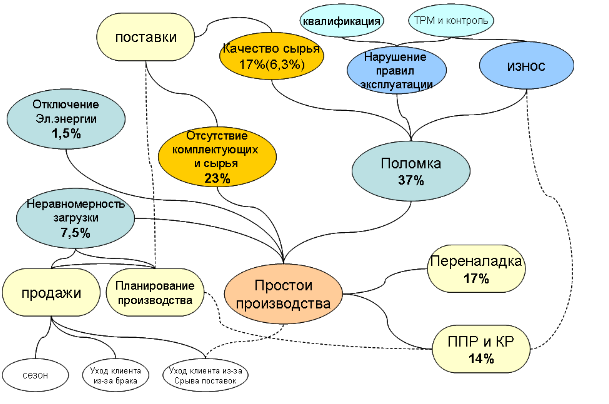

4. Сложности составления для каждого из типов плана

Сложности бывают разные. В целом они являются результатом быстрых или значительных изменений внешней и/или внутренней среды.

- Для долгосрочных планов (12 и более месяцев) важны глобальные изменения:

- отклонение в спросе более чем на 200-300 % за год,

- уход с рынка уникальных поставщиков, производителей, дистрибьюторов или сетей,

- изменения законодательства,

- геополитические и прочие факторы.

Речь идет об изменениях, реакция на которые занимает от шести месяцев и более: закупка оборудования средней длительностью в один год, поиск альтернативного поставщика или компонента, требующего переработки и регистрации нового состава, и другие.

- Для среднесрочных планов (от месяца до года) важны значительные, но не глобальные изменения:

- значительный пиковый, но не глобальный скачок спроса,

- уход основного поставщика или производителя при наличии возможных альтернатив,

- длительный (более месяца) выход из строя оборудования.

Это изменения, реакция на которые занимает до шести месяцев: трансфер на более производительное оборудование, поиск альтернативного поставщика, не требующего изменений состава, закупка и поставка вышедших из строя запасных частей.

- Для краткосрочных планов (месяц и менее) важны любые изменения, которые не позволяют выполнить составленный с учётом всего многообразия ограничений план:

- остановка оборудования на одну-две смены,

- задержка срока поставки или анализа сырья на несколько дней,

- увеличение срока производства на одну-две смены и так далее.

Чтобы всё это выполнять, планировщику нужен аналитический склад мышления, внимательность, даже скрупулёзность и, главное, стрессоустойчивость.

Составить идеальный план непросто. Такой, чтобы учесть абсолютно все ограничения, включить в план всё необходимое, учесть сроки поставки и анализа сырья, оптимально загрузить оборудование и персонал, проставить срочные отработки и испытания, не забыть про валидацию, квалификацию и отработку альтернативного сырья, часть процессов поставить и зафиксировать в дневные смены, учесть сроки годности полупродуктов и многое другое.

Но ещё сложнее узнать, что из-за какого-то фактора его нужно срочно полностью изменить. Снова учесть все нюансы, переставить местами позиции, поменять оборудование, чтобы сложилось так, как нужно. Комбинаторика во всей своей красоте. И ещё через десять минут узнать про очередную ситуацию, которая снова требует оперативной корректировки.

Хорошо, если есть автоматизированная система, которая основную часть плана просчитает и скомбинирует по постоянным технологическим параметрам и ограничениям. Останется только учесть нюансы, которые не всегда возможно заложить изначально. Если такой программы нет, менеджер по планированию вынужден анализировать всё самостоятельно.

Это непросто, но работа в постоянном потоке нестабильной информации вырабатывает гибкость мышления, скорость реакции при принятии решений, умение быстро анализировать и структурировать информацию, выбирая самое важное.

Да, изменений в процессе планирования действительно много. Поэтому необходимо постоянно проходить весь управленческий цикл – анализ, планирование, организация/координация и контроль.

Не планы управляют вами, а вы управляете планами!

Источник – Сборник GDP Review 6 — VII Конференции «Логистика лекарственных средств»