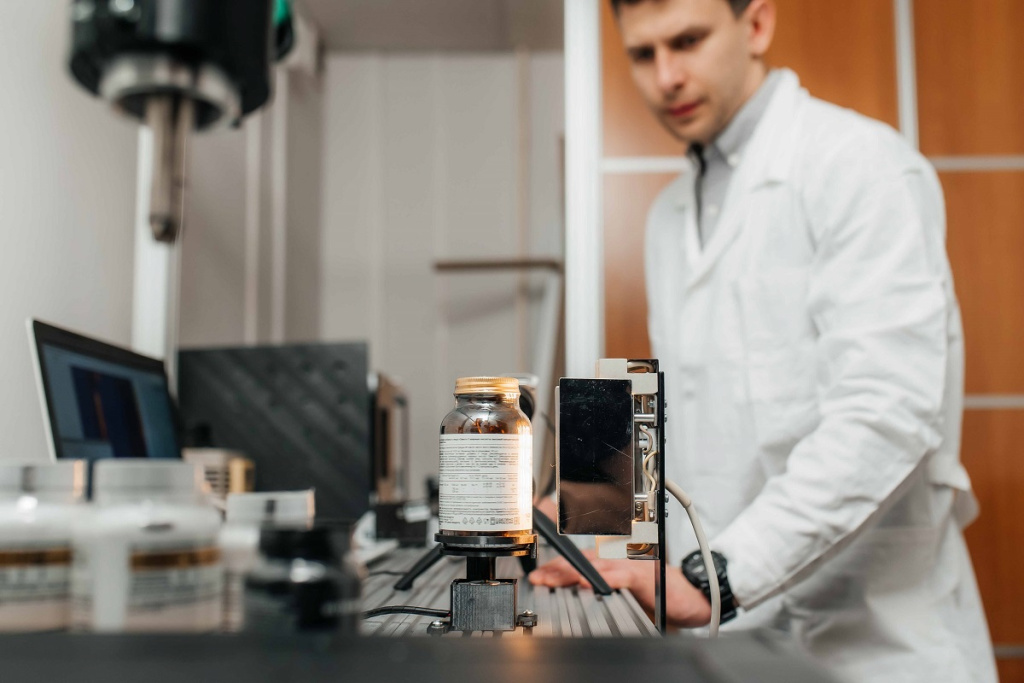

Ученые Томского политехнического университета (ТПУ) представили новую технологию неразрушающего контроля, которая позволит фармацевтическим заводам отказаться от ручной проверки качества упаковки. Разработка использует тепловизионную съемку и кратковременный нагрев для выявления скрытых дефектов на скоростных конвейерных линиях.

О результатах исследования, опубликованных в научном журнале Infrared Physics & Technology, 9 февраля 2026 года сообщила пресс-служба ТПУ, которая представила технологию широкой общественности.

Проблема «невидимого» брака

Современные автоматизированные линии легко находят крупные повреждения тары, но часто пропускают мелкие дефекты этикеток или термоусадочной пленки, которые влияют на товарный вид и герметичность. До сих пор такие проверки часто приходилось выполнять вручную. Решением стала методика, сочетающая два типа нагрева: конвективный (потоком теплого воздуха) и оптический (галогеновыми лампами).

«Конвективный нагрев оптимален для обнаружения отслоения этикеток и термоусадочной пленки, а также смещения пленки благодаря равномерному нагреву поверхностей с различным коэффициентом излучения. Оптический источник нагрева, такой как галогеновая лампа, лучше подходит для проверки наличия информационных этикеток и выявления загрязнений на этикетках или самом флаконе».

— Арсений Чулков, соавтор исследования, ведущий научный сотрудник Центра промышленной томографии ТПУ

Как это работает

Технология имитирует захват флакона с конвейера. Температуру поверхности банки кратковременно повышают всего на 10°С, после чего система делает серию термограмм. Разработка способна выявлять 11 типов дефектов, включая перекос крышки, нарушение герметичности алюминиевой мембраны и деформацию флакона. Главное преимущество метода — полная автоматизация процесса классификации брака.

«Установлено, что определенные типы дефектов упаковок вызывают характерные температурные аномалии. Специально разработанное программное обеспечение фиксирует и анализирует данные, распознает аномалии и классифицирует их по типам дефектов. По результатам контроля объекты разделяют на «дефектный» или «недефектный», после чего они могут быть автоматически направлены в соответствующий контейнер».

— Арсений Чулков, ведущий научный сотрудник Центра промышленной томографии ТПУ

Скорость и перспективы

Лабораторные испытания проводились на продукции компании ООО «Артлайф» (флаконы из темного стекла и пластика). Чувствительность приборов оказалась настолько высокой, что они находят дефекты, которые сложно заметить человеческим глазом или на ощупь.

Внедрение технологии на производство обещает кратно ускорить контроль качества. По данным ученых, время проверки одного флакона может быть снижено до 0,3 секунды при одновременном сканировании четырех объектов. Метод может быть масштабирован не только для фармацевтики, но и для пищевой промышленности и производства бытовой химии.

Подпишитесь на Email-рассылку ФАРМПРОМ

Новости фармацевтической отрасли, анонсы событий, экспертные материалы