Supply Chain – та функциональная область, которая первой в компании реагирует на любые изменения внешних условий. Как правило, положительные изменения, такие как развитие конкурентной среды, оптимизация логистики, приносят пользу компании не сразу. Они являются результатом поэтапного развития. А вот негативные перемены, наоборот, происходят очень быстро и часто внезапно.

Поскольку S&OP-процесс является ключевым как непосредственно для Supply Chain, так и для компании в целом, и от его эффективности в значительной степени зависит, насколько жизнестойкой будет организация, мне хотелось бы поразмышлять над тем, как лучше его организовать в условиях «турбулентности». Сделать это я хотела бы на примере крупной фармацевтической компании с разветвлённой сетью производственных площадок и реализацией продукции на рынках разных стран.

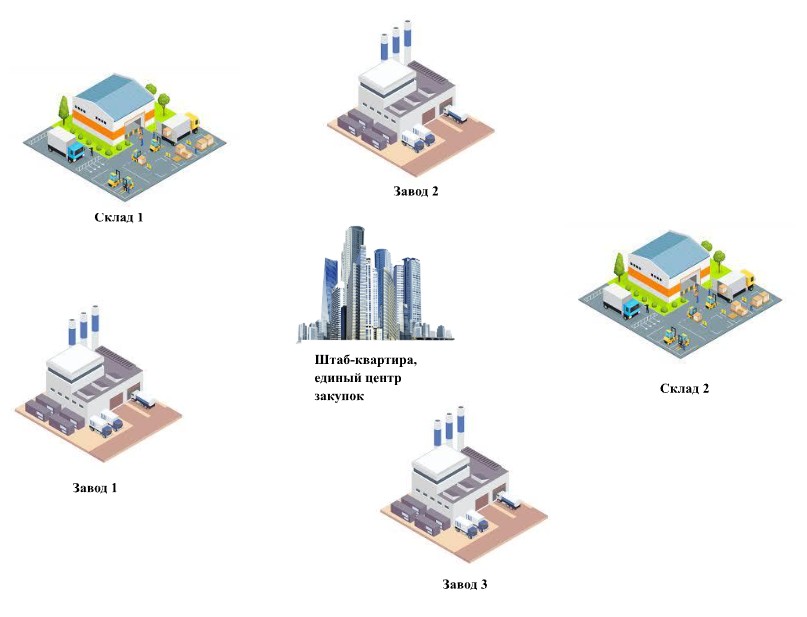

Очень долго такие компании шли к централизованному S&OP-процессу, полагая, что применение единого подхода во всей организации, рождающегося и совершенствующегося, как правило, в европейской штаб-квартире, позволит дать рынкам эффективный инструмент, подразумевающий как общую аналитическую IT-платформу, так и этапы, сроки S&OP-цикла и критерии принятия решений.

Действительно, к очевидным преимуществам централизованного S&OP можно отнести:

- Эффективную IT-платформу, которая, как правило, создаётся и совершенствуется в глобальной функции Supply Chain со всеми её возможностями, включая значительный бюджет.

- Единые критерии принятия решений в случае наличия ограничений (производственных мощностей, дефицита сырья). Как правило, в таких случаях продукцией в первую очередь обеспечиваются высокомаржинальные рынки. Отдельно оговорюсь, что, безусловно, в фарминдустрии помимо критериев маржинальности учитывается и важность конкретных препаратов для пациентов. Но если речь идёт о более или менее стандартных дженериках с имеющимися на рынке конкурентами, здесь в качестве критерия оценки приоритетности используется маржинальность.

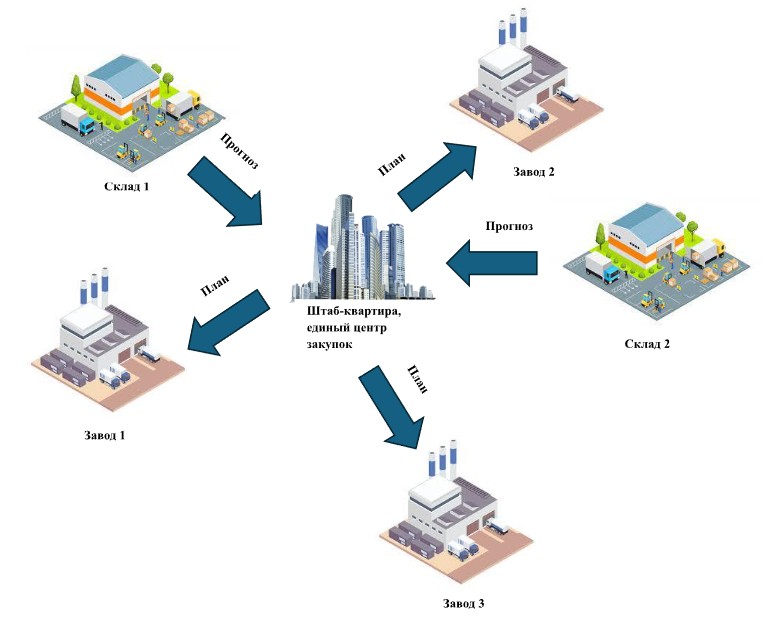

- Общий S&OP-цикл для всех рынков. Здесь сроками управляет глобальная Supply Chain, в задачу которой входит сбор (ежемесячно к определённой дате) прогнозов продаж (demand forecast) с рынков, их прогон через IT-инструмент, выявление ограничения в производстве, принятие решения на основании установленных в компании критериев и формирование окончательного плана производства как для собственных, так и для внешних площадок компании (supply forecast).

- Эффективное управление затратами и формирование оптимальной производственной себестоимости. Когда крупная компания аккумулирует формирование производственных заказов в едином центре, она имеет возможность успешно распределять производственные мощности и обладает «большим весом» в переговорах с партнёрами – контрактными производственными площадками, производителями и поставщиками сырья и материалов для производства и логистических услуг.

От момента предоставления очередного прогноза продаж рынкам до получения ими обратной связи со стороны глобальной функции по выходу продукции из производства проходит в среднем несколько недель. Теперь давайте посмотрим, какое влияние на S&OP-процесс оказывает внешняя «турбулентность».

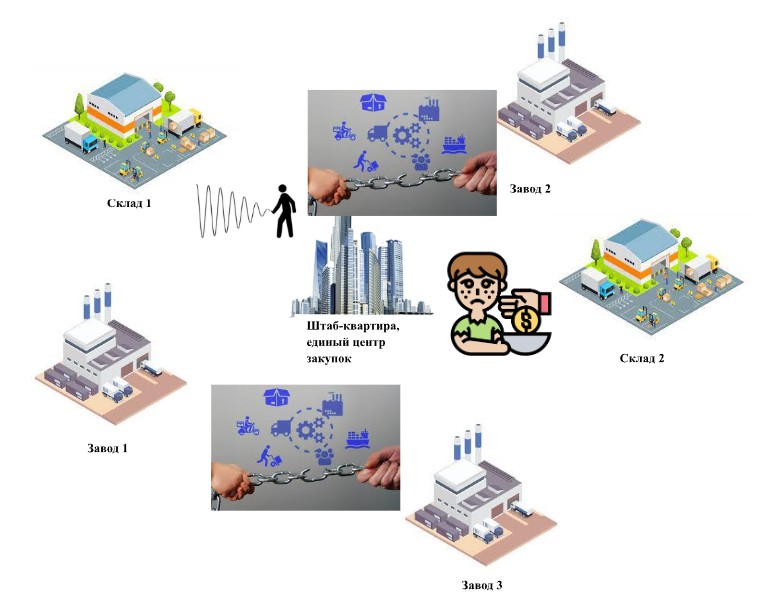

Во-первых, точность прогнозирования на рынках резко снижается, поскольку сильно меняется конкурентное окружение. Некоторые компании не справляются с внешними вызовами и освобождают своё место на рынке. Безусловно, это шанс, но воспользоваться им могут только более устойчивые и эффективные, способные быстро перестроить свой производственный процесс и нарастить мощности. Но здесь же может проявиться и негативное влияние, такое, например, как снижение покупательской способности и падение спроса. Компании, которые медленно реагируют на подобные явления, остаются с излишними запасами.

В глобальный алгоритм прогнозирования стандартно заложен анализ по историческим данным. В условиях резких изменений внешних условий он становится неприменимым, и на первый план выходит профессиональный уровень вполне конкретного S&OP-планировщика, способный вручную внести необходимые корректировки в автоматически сформированный прогноз. Долгое время многие компании шли по пути оптимизации своих операционных затрат, заменяя опытных сотрудников автоматическими программами. В условиях «турбулентности» более эффективными оказываются те, кто сохранил разумный баланс между автоматизацией и профессиональной командой.

Во-вторых, возникают многочисленные проблемы с обеспечением производства. Исчезают апробированные и одобренные для производства лекарственных препаратов ингредиенты, увеличиваются и становятся непредсказуемыми сроки поставки. Поскольку при производстве медикаментов внедрение любых альтернатив возможно только после детального изучения их влияния на качество конечного продукта, здесь на первый план снова выходит человеческий фактор – профессионализм конкретного закупщика и скорость работы по апробации и внедрению альтернативы конкретной производственной площадки. Все эти нюансы очень сложно учесть при стандартном централизованном S&OP-процессе.

В-третьих, стандартный ежемесячный S&OP-цикл становится слишком долгим в постоянно меняющихся внешних условиях. Те две-три недели, что проходят от момента предоставления рынками обновлённых прогнозов до момента получения ими обратной связи по производственному плану, становятся непозволительной роскошью: за это время может измениться и сам прогноз, и условия на конкретном производстве.

Таким образом, становится необходимой более частая оперативная коммуникация между рынком и производством. Участие в этом процессе глобальной команды Supply Chain сильно замедляет и снижает эффективность процесса. С практической точки зрения гораздо проще организовать срочную встречу для обсуждения конкретной проблемы для двух-трех человек, чем для пяти-шести.

То, что в условиях стабильности и поступательного развития является сильным преимуществом, в условиях быстро и скачкообразно меняющейся окружающей реальности становится недостатком, мешающим компании двигаться вперёд. Так как же должен выглядеть баланс между централизацией и децентрализацией S&OP-процесса, который позволит использовать все преимущества крупной производственной корпорации и учитывать специфику рынков в конкретный момент?

Во-первых, разумной выглядит градация рынков и формирование хабов с учётом их особенностей. Например, фармацевтические рынки можно разделить на основании общих принципов регистрации препаратов, зависимости от одной производственной площадки или схожей экономической ситуации. Для каждого такого хаба логично иметь в структуре компании как локального S&OP-менеджера, так и закреплённого за ним в структуре глобальной Supply Chain планировщика, который должен тесно общаться с рынками и понимать все их особенности.

Не могу не отметить важность регулярных очных встреч между представителями локальной и глобальной Supply Chain, а также их кросс-функциональных встреч со специалистами по регистрации и управлению качеством. Наличие подобных стабильных рабочих бизнес-связей позволяет оперативно разрабатывать и внедрять план действий в случае возникновения проблем (прекращения поставок того или иного вида сырья, нехватки производственных мощностей, изменения логистики). Для каждого хаба логично иметь отдельный S&OP-процесс, а также прямой канал оперативной связи с глобальным S&OP-планировщиком, умеющим вносить предложенные рынком изменения в прогноз продаж вне стандартного цикла.

Во-вторых, расположение производственной площадки компании как можно ближе к рынку потребления существенно сокращает логистические затраты и позволяет внедрять необходимые для поддержания производственного процесса в рамках существующих регуляторных требований изменения на конкретном производстве, не затрагивая все остальные площадки компании. А такой путь, безусловно, является более быстрым и менее затратным. При этом речь не идёт о разветвлении собственной производственной сети – здесь вполне успешно можно использовать привлечённые контрактные мощности.

В-третьих, в ситуации, когда рушатся и становятся недоступными для конкретных рынков прежде стабильные глобальные IT-решения, не стоит пренебрегать локальными IT-платформами. Зачастую более простой с технической точки зрения инструмент, управление которым может осуществляться локально без глобальной поддержки, оказывается и более эффективным. Он быстрее адаптируется под потребности конкретного рынка, менее подвержен глобальным кибератакам. Но при его выборе и внедрении хорошо учитывать уже имеющиеся в компании алгоритмы и модели для прогнозирования.

Итак, анализ ситуации показывает, что в условиях нестабильного и быстро меняющегося внешнего мира жёстко централизованный S&OP-процесс скорее будет неэффективным и создаст для рынка больше ограничений, чем преимуществ. При этом полный отказ от этого процесса или его замена на локальные аналоги также не позволит рынкам получать необходимую поддержку от штаб-квартиры. Так что же в таком случае необходимо?

Мой опыт показывает, что оптимальной является комбинация децентрализованного S&OP, построенного при этом по единому, принятому в компании шаблону, и матрицы ответственности, фиксирующей распределение ролей и KPI для представителей локальных и глобальных SC-организаций. Как же добиться того, чтобы эта комбинация была внедрена в компании и начала работать с максимальной отдачей?

- Глобальная организация Supply Chain должна быть готова делегировать часть своих полномочий рынкам и принимать от них окончательный прогноз потребности без участия в его создании и дополнительной проверки, открыто обсуждать существующие производственные мощности и их ограничения, принимать решения по их распределению на основании заранее согласованных критериев, оперативно обрабатывать корректировки прогнозов и адаптировать соответствующие процессы в закупках.

- Необходимо разработать дорожную карту по внедрению адаптированного корпоративного S&OP-процесса для каждого рынка, включая программы по обработке данных и формат их предоставления менеджменту, обучению локальных SC-организаций работе по процессу. Это, на мой взгляд, самый важный этап, который требует максимального участия глобальной SC-организации и высокого профессионализма её сотрудников.

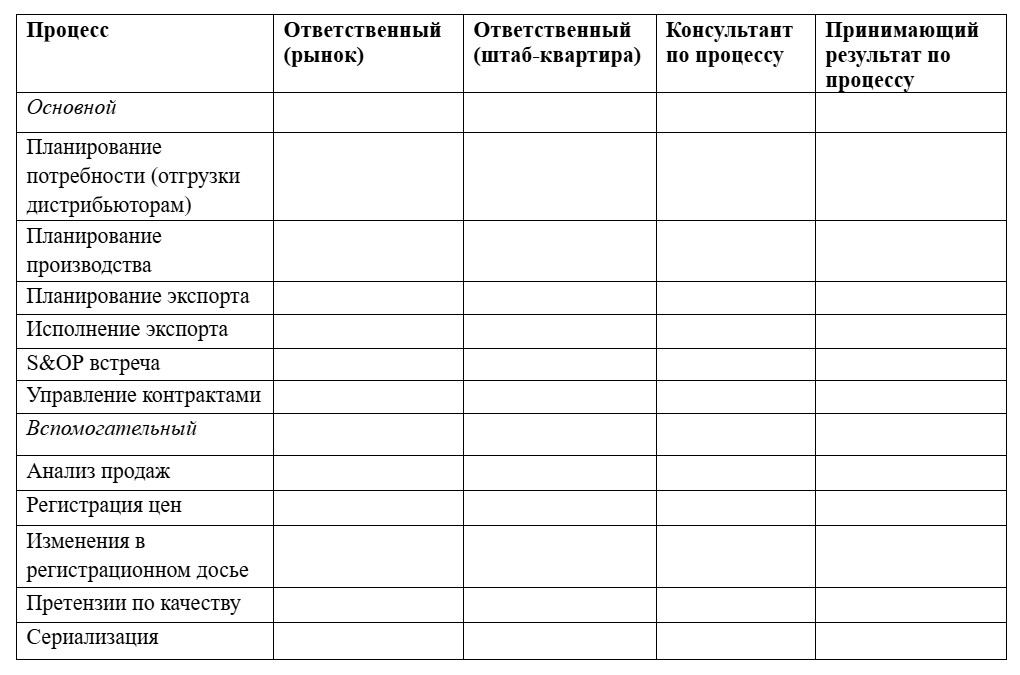

- Должна быть разработана и согласована со всеми участниками процесса матрица распределения ролей и ответственности с зафиксированными для каждого этапа KPI. Она позволит добиться максимальной вовлечённости и эффективности от каждого сотрудника. Пример такой матрицы приведён ниже. Для каждого рынка она разрабатывается индивидуально и учитывает его особенности. Например, матрица для рынка, где есть буферный склад компании, будет отличаться от матрицы, которая описывает бизнес-модель с прямыми отгрузками с производства на склады дистрибьюторов.

Когда данный децентрализованный процесс внедрён, все роли и KPI чётко распределены и зафиксированы, наступает этап рутинного использования и постоянного повышения эффективности. Очевидно, что быстро меняющиеся внешние условия будут постоянно требовать от компании модификации процесса, и у каждого рынка он может протекать по-своему. Поэтому для штаб-квартиры важно создать и поддерживать единую платформу для S&OP-процесса, где любой рынок сможет делиться происходящими у него изменениями и перенимать опыт от других. Как пример, областями для такого обмена опытом могут быть регуляторные процессы, модели прогнозирования спроса, работа с претензиями потребителей.

В заключение хочу отметить, что децентрализованный, но при этом системно построенный S&OP-процесс является, на мой взгляд, высшим уровнем эффективности для любой компании. Он требует высокого профессионализма от каждого сотрудника Supply Chain как в глобальной, так и в локальных организациях, и при этом его внедрение и функционирование обеспечивает максимальную отдачу с точки зрения бизнес-результатов.

Источник – Сборник GDP Review 6 — VII Конференции «Логистика лекарственных средств»